摘要:流量測量是影響水輪機(jī)效率測試精度(dù)最主(zhǔ)要的因素。大管(guǎn)徑流(liú)量測量的方法主要(yào)采用(yòng)超聲(shēng)波法,然而,其測量精(jīng)度及誤(wù)差構成(chéng)尚無有效的校(xiào)驗方(fāng)法。結合時(shí)差法(fǎ)超聲(shēng)波流(liú)量計

的測流原理,推(tuī)導得(dé)到流(liú)量綜合誤差,建(jiàn)立測流誤(wù)差描(miáo)述模型(xíng)。提出一(yī)種基(jī)于流(liú)量測(cè)量理(lǐ)想系(xì)統來(lái)進行(háng)誤差(chà)分析(xī)的量化(huà)方法,爲超聲波測流系(xì)統的誤差分析(xī)與控(kòng)制提(tí)供(gòng)一種新的途(tú)徑。通過測(cè)流.理想系(xì)統對(duì)超聲波測(cè)流精度的影響(xiǎng)因素進行(háng)仿(páng)真研究(jiū),分析了各(gè)項參數測量誤差對(duì)系(xì)統綜合誤差的影(yǐng)響,針(zhēn)對影響較大的(de)主導因素提出(chū)了相(xiàng)關修(xiū)正方(fāng)法,并(bìng)對系統綜(zōng)合(hé)誤(wù)差的控制(zhì)進行(háng)了分析(xī)。最後搭建實驗系統進行(háng)研究,實(shí)驗結果初(chū)步驗(yàn)證了(le)該(gāi)方法的(de)有效性。

0引(yǐn)言(yán)

水(shuǐ)輪機(jī)效率(lǜ)是水電站經(jīng)濟運行(háng)的基礎(chǔ)數據。國際電工委(wěi)員會(huì)推薦的(de)熱(rè)力學(xué)法“在(zài)國内(nèi)魯布(bù)革電站進行過(guò)嘗.試(shì)四,其實施(shī)難度較大(dà)。影響(xiǎng)水輪機效率(lǜ)測(cè)試精度的(de)主要因素是(shì)流量測(cè)量,特别(bié)是大管徑流(liú)量測量。目(mù)前,大管徑流量(liàng)測量的方法主(zhǔ)要是超(chāo)聲波法(fǎ),測量(liàng)原理應用最多的是時差(chà)法時差法測(cè)流(liú)原理簡學(xué)直觀,但要提高測流精度(dù)涉及(jí)因素(sù)較複(fú)雜(zá)7-四,而且(qiě)實驗(yàn)所得(dé)數(shù)據本身(shēn)就存(cún)在誤差,測流誤差的(de)校驗(yàn)尚無簡單(dān)有效的方法,因(yīn)此研究(jiū)相關(guān)因(yīn)素的(de)影響(xiǎng)并有針對地(dì)進行優(yōu)化和控(kòng)制對提(tí)高測量精度十(shí)分必(bì)要。

目前(qián),對測流(liú)精度影響(xiǎng)因素已基本取得共(gòng)識。超聲波(bō)測:流誤(wù)差的原(yuán)因主(zhǔ)要(yào)有(yǒu)3個方(fāng)面:1)斷面(miàn)流速均(jun1)勻計算造成的(de)誤差;2)超聲波傳(chuán)感(gǎn)器安裝和測(cè)量精度造(zào)成的(de)誤差(chà)(聲(shēng)音傳播(bō)信号是否能被(bèi)傳感(gǎn)器(qì)正(zhèng)确收(shōu)到,聲路長(zhǎng)度和聲路角的測量(liàng)誤差);3)環境及介質對超聲波流量計(jì)時間計算造成的誤差。目(mù)前的研究基本(běn).上都是圍繞這3個方面(miàn)展開的(de)。分析(xī)了影響測(cè)量精度的(de)因素(sù),對溫度、流速和(hé)管道内置(zhì)反射(shè)片所造成的測量誤(wù)差進(jìn)行了(le)分(fèn)析,提出了具(jù)體的誤差(chà)修正(zhèng)補償方法,但其(qí)反射片安裝在流體(tǐ)内部,對流場可能有(yǒu)影響(xiǎng)且不(bú)便(biàn)測量操(cāo)作;楊志勇等中(zhōng)在推(tuī)導流量計(jì)算公(gōng)式的基礎(chǔ)上得(dé)出影響測(cè)量結果的(de)主要(yào)因素,有針(zhēn)對性(xìng)的提出了延長(zhǎng)聲波(bō)法、溫度補(bǔ)償法(fǎ)、流量修正(zhèng)法、系(xì)統(tǒng)集成(chéng)化(huà)設計,但其重點(diǎn)在信(xìn)号(hào)處理上(shàng)且針(zhēn)對(duì)小(xiǎo)管徑(jìng)進行分(fèn)析;楊聲(shēng)将等對噪(zào)聲、髒污、壓力(lì)及溫度(dù)測量對超(chāo)聲波流量計計(jì)量系(xì)統性(xìng)能的主要(yào)影響(xiǎng)因素以及(jí)控制對策(cè)進行(háng)了分(fèn)析(xī)探讨,但(dàn)實驗現(xiàn)場(chǎng)仍不(bú)能(néng)滿足相關要(yào)求,造(zào)成儀器(qì)測量的(de)不正确性(xìng);耿存傑等以主(zhǔ)要介(jiè)紹(shào)了(le)利用實驗室現有的(de)液體(tǐ)流量(liàng)标準(zhǔn)裝置(zhì),對超(chāo)聲波(bō)流量計

在不同(tóng)管道(dào)材質(zhì)、不同(tóng)管(guǎn)徑的條件下(xià)進行(háng)流量系數(shù)的修(xiū)正(zhèng),但(dàn)條件(jiàn)變化時(shí)需(xū)重新(xīn)進行(háng)标(biāo)定,不便(biàn)于使用(yòng)。

本文讨(tǎo)論了(le)造成超(chāo)聲(shēng)波流量(liàng)計測流誤差(chà)的(de)影(yǐng)響因(yīn)素,推(tuī)導得(dé)到流(liú)量綜合誤(wù)差,提(tí)出一(yī)種(zhǒng)基(jī)于流(liú)量測量(liàng)理想系(xì)統進行誤差分(fèn)析的(de)量化方法(fǎ),分析了單(dān)個因(yīn)素對流量(liàng)相對(duì)誤差的影(yǐng)響程(chéng)度,針(zhēn)對主導因素給(gěi)出了相應的(de)修正方法,最(zuì)後對綜合誤差(chà)的控制進行了(le)分析,爲流(liú)量的(de)修正提出(chū)了新(xīn)思路(lù)。

1時差(chà)法超(chāo)聲波流量(liàng)計工作原理

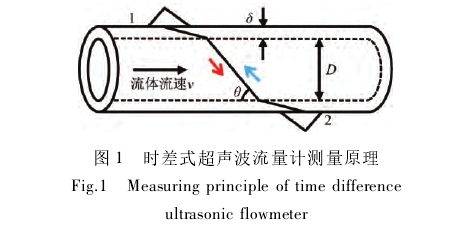

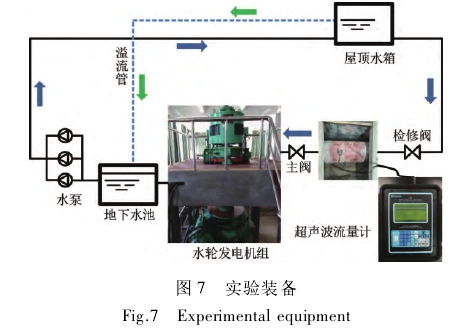

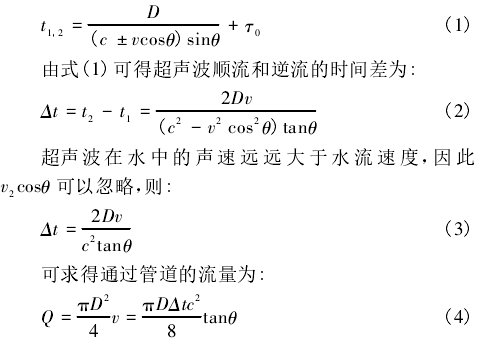

超聲波(bō)流量計測量系(xì)統最(zuì)常(cháng)用的測(cè)流(liú)原(yuán)理是“時差(chà)法”。超聲波換能器采用的(de)是管外“z"型安裝(zhuāng)方式(shì),測量(liàng)原理如圖(tú)1所示。探頭(tóu)1發射(shè)信号(hào),信号(hào)穿過管壁1、流體(tǐ)、管璧2後被另(lìng)一側的(de)探頭(tóu)2接收到;在(zài)探(tàn)頭(tóu)1發射信号(hào)的同(tóng)時探頭2也(yě)發出同樣的信(xìn)号,經過管(guǎn)壁2、流(liú)體、管(guǎn)壁1後被探(tàn)頭1接收到(dào);由于(yú)流體(tǐ)流速的影(yǐng)響超聲波在順流和(hé)逆流情況(kuàng)下的(de)傳輸時間t1和t2不(bú)同,因此根(gēn)據時間差(chà)便可(kě)求得流速(sù),進而(ér)得到流量(liàng)值。

如(rú)圖1所(suǒ)示(shì),記管道(dào)内(nèi)徑爲d.超聲波(bō)在水中聲速爲(wèi)c,超聲波傳(chuán)播線(xiàn)路上(shàng)的流體流(liú)速爲(wèi)v,聲路(lù)角爲(wèi)θ,超聲波(bō)在換能(néng)器和管壁中(zhōng)的(de)總傳播(bō)時間7τ0,則(zé)順流、逆(nì)流傳播(bō)時,超(chāo)聲波(bō)傳輸(shū)時間爲(wèi):

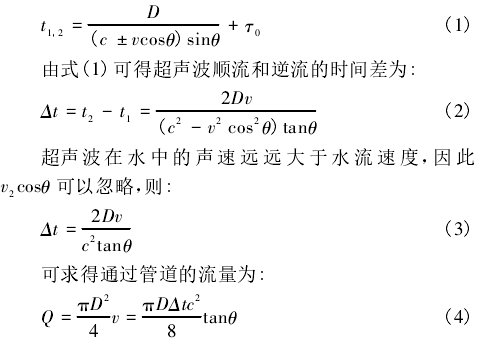

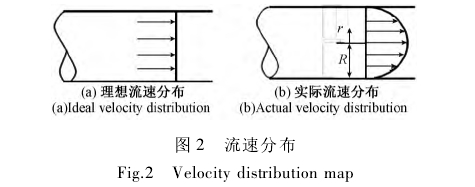

時差式(shì)超聲波(bō)流量計(jì)測量通常(cháng)采用(yòng)的是超(chāo)聲波傳(chuán)播路徑上流體的線(xiàn)平(píng)均流速(sù),而實際管(guǎn)道橫(héng)截面(miàn)上的流速(sù)分布是呈抛物(wù)線形(xíng)态的,這就造成了斷(duàn)面流(liú)速計(jì)算(suàn)造(zào)成(chéng)的(de)誤差(chà),具體如圖(tú)2所示。

由圖2可知(zhī),流體(tǐ)線平(píng)均流(liú)速0與截面(miàn)平均(jun1)流速vd存在以下關系:

大管徑超(chāo)聲波流量計的現場校(xiào)驗試驗(yàn)比較困難(nán),其流量測量本身就(jiù)存在一-定(dìng)誤差,采用試(shì)驗驗證(zhèng)方法是沒有意(yì)義的(de)。本文提出(chū)一種基于理想(xiǎng)系統的驗證方(fāng)法,即按超聲波(bō)測流(liú)的布置形(xíng)式.給出(chū)理(lǐ)想條(tiáo)件下的(de)參數值(zhí),假設存在(zài)參數(shù)測量誤差(chà),按上(shàng)述公式進(jìn)行計算,得(dé)到各項參(cān)數對流量測量(liàng)誤差的影(yǐng)響程(chéng)度.進而(ér)分(fèn)析得到影(yǐng)響流量測(cè)量誤差的主導(dǎo)因素,再進行(háng)誤(wù)差修正。

設(shè)置一個理(lǐ)想系統:被(bèi)測流體爲清水,管道内徑(jìng)爲d=3.00m,超(chāo)聲波(bō)流量計安(ān)裝角爲θ=40°,水(shuǐ)體溫(wēn)度t=20℃,超聲(shēng)波傳播(bō)速度(dù)爲c=1485.00m/s,流體截(jié)面平均(jun1)流速vd=4.00m/s.流(liú)量爲(wèi)q=28.26m3/s。理想(xiǎng)條件(jiàn)下時(shí)間(jiān)測量儀(yí)器精(jīng)度(dù)完全達(dá)到要求(qiú)時得到的時間差爲△t=1.30x10-5s。

2單(dān)因素誤差(chà)分析

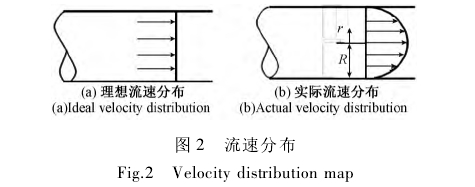

由式(6)知流量與(yǔ)管道(dào)内經d、聲路(lù)角θ、超(chāo)聲(shēng)波在水(shuǐ)中(zhōng)的速度(dù)c、及流(liú)量系數k有關,因(yīn)此流量測(cè)量中(zhōng)重點(diǎn)考慮這4項(xiàng)因素(sù)。

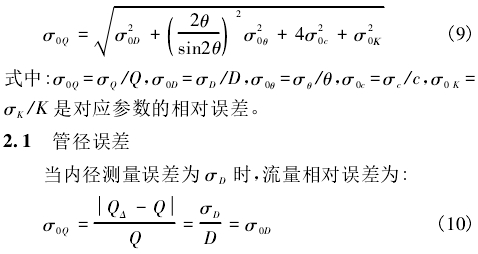

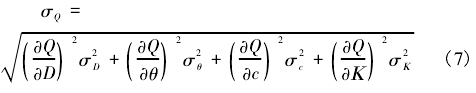

根據間接(jiē)測量的誤差理(lǐ)論,對式(6)做變換可得(dé)流(liú)量(liàng)的絕(jué)對誤差σq,爲:

将式(shì)(6)代入(rù)式(7),可得:

式(shì)中(zhōng):σx表(biǎo)示變量{d,θ,c,k}的(de)絕對(duì)誤差。

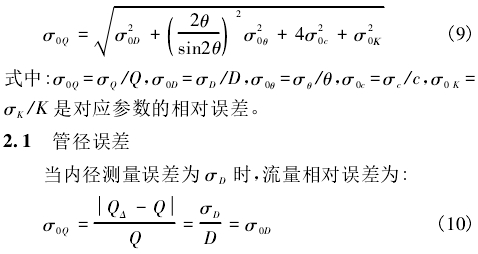

在超(chāo)聲波流量(liàng)計安(ān)裝完(wán)成(chéng)後,取理(lǐ)想條件(jiàn)所對應(yīng)的(de)各參(cān)數值爲(wèi)基值(zhí)。将式(shì)(8)兩(liǎng)邊(biān)同時除以q,化簡整理(lǐ)後(hòu)得相對誤差爲:

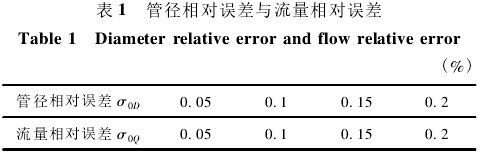

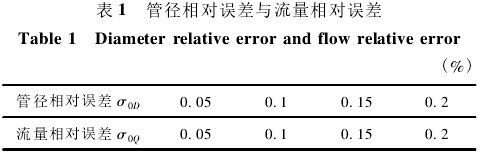

管徑測(cè)量精度一(yī)般能達到(dào)0.1%,按相關(guān)倍(bèi)數取(qǔ)值(zhí)得到不(bú)同管(guǎn)徑誤差σ0d時的流(liú)量誤差如表1所示。

由式(10)可(kě)知,管徑的相對(duì)誤差(chà)會(huì)造成1倍(bèi)的流量(liàng)相對誤(wù)差,由(yóu)此(cǐ)可見理(lǐ)論.上管徑(jìng)誤差(chà)對流量誤差(chà)有(yǒu)着較大的影響。在實際工程應(yīng)用中,大(dà)管徑的(de)測量誤差較小(xiǎo),例如,管徑爲3.0m,測量誤差(chà)爲±0.05%時,誤(wù)差絕對(duì)值爲±1.5mm,而(ér)實際測(cè)量時,誤(wù)差絕對(duì)值遠小于±1.5mm。對照表1可知,管徑測量(liàng)誤差(chà)造成(chéng)的流量誤差能控制在遠(yuǎn)小于(yú)±0.1%以内,并且(qiě)鋼管結(jié)垢(gòu)現象也不(bú)太明(míng)顯,因此管道測(cè)量精度的(de)影響可以(yǐ)先(xiān)忽略。

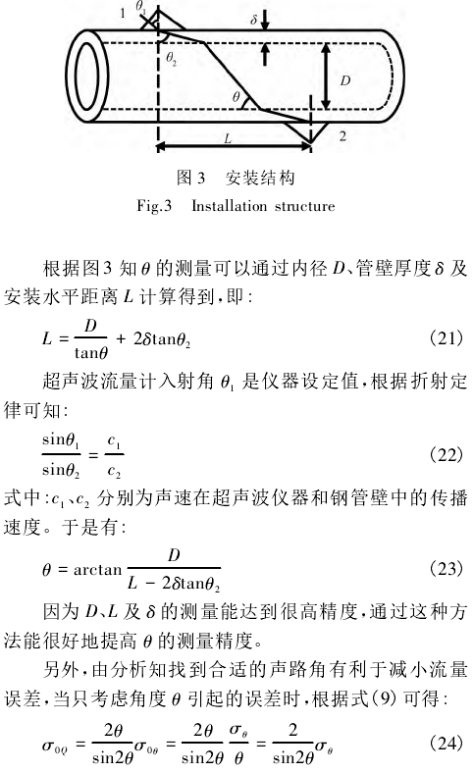

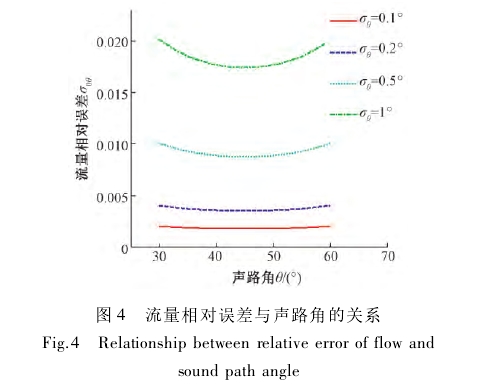

2.2聲路角(jiǎo)誤差(chà)

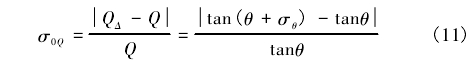

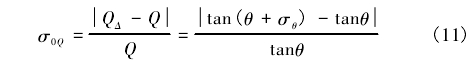

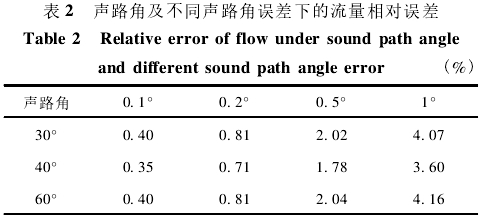

由式(6)可知(zhī),當聲(shēng)路角(jiǎo)測量(liàng)存在誤差(chà)σθ時,流(liú)量相對誤差爲:

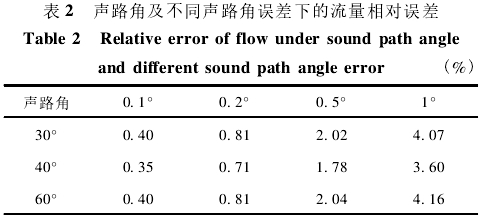

分别取(qǔ)不同聲(shēng)路角θ和聲(shēng)路(lù)角(jiǎo)誤差σθ,得到(dào)的流(liú)量相對誤差如(rú)表2所(suǒ)示。

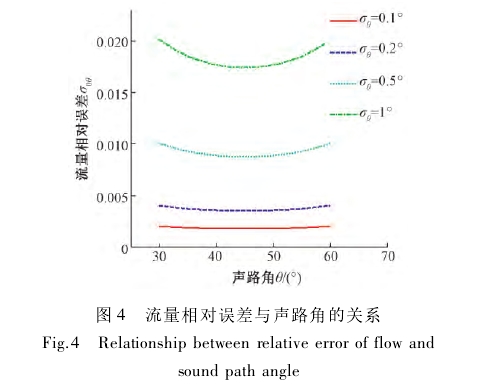

聲(shēng)路角爲(wèi)40°時,0.5°的聲路角誤差造成的流量相對誤差能達到(dào)1.78%左(zuǒ)右(yòu)的,1°的(de)誤差造成的流量誤(wù)差高達3.6%,随(suí)着聲路角(jiǎo)誤(wù)差的增(zēng)大流量相(xiàng)對誤差(chà)增長也(yě)較爲(wèi)明顯。同--聲(shēng)路角誤差下θ=30°和(hé)θ=60°時的流量相對(duì)誤差相近(jìn),與兩(liǎng)者相(xiàng)比θ=40°時的誤(wù)差較(jiào)小(xiǎo),因(yīn)此,初步推(tuī)斷存在一(yī)個最佳聲(shēng)路(lù)角使得(dé)流量相對(duì)誤差最(zuì)小(xiǎo)。

2.3聲速誤差(chà)

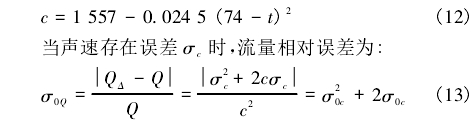

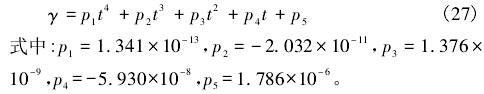

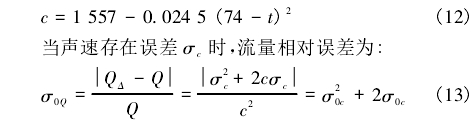

聲速(sù)會随(suí)溫(wēn)度變化而變(biàn)化,根(gēn)據威(wēi)拉德研究給出(chū)的水(shuǐ)聲速(sù)與(yǔ)溫度關(guān)系式”得到标準(zhǔn)大氣壓下水中(zhōng)聲速與溫度(dù)的(de)關系式(shì)可(kě)寫爲(wèi):

在20℃時超(chāo)聲(shēng)波傳(chuán)播速(sù)度爲c=1485m/s.當水(shuǐ)溫發生變(biàn)化,t=0℃時(shí),c=1422.838m/s,t=40℃時,c=1528.678m/s,對應的(de)流量相對誤差(chà)分别(bié)爲8.266%、5.889%。

如若(ruò)忽略溫(wēn)度的變化,由上(shàng)兩(liǎng)式(shì)知20c的變化(huà)量下流量(liàng)相對誤差(chà)平均能達(dá)到7%左右。并且根(gēn)據該(gāi)方式計算(suàn)得到在0~40℃範圍内超聲波(bō)傳播速(sù)度差值可達105.84m/s,對(duì)應流量(liàng)測量誤差爲(wèi)14.155%。因(yīn)此根據相(xiàng)關關系式來(lái)進行聲速(sù)調控很有必要。

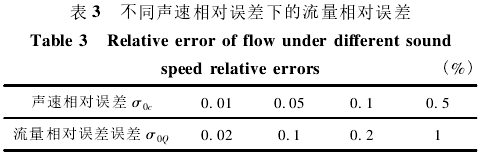

在該(gāi)理想系統“下,取(qǔ)不同(tóng)聲速誤差(chà),代(dài)入式(13)可得流(liú)量相(xiàng)對(duì)誤差如表3所示(shì)。

由表3可(kě)知.1%的聲(shēng)速誤差(chà)會造成2%的(de)流量(liàng)誤(wù)差,但同一時(shí)段的溫度變化(huà)并不(bú)明顯(xiǎn),其誤(wù)差很小(xiǎo)可(kě)以控制在(zài)0.01%範圍内,其波動可(kě)以(yǐ)通過(guò)與敏感的溫度(dù)傳感器相(xiàng)結合(hé)的方法将(jiāng)溫度(dù)變化引起(qǐ)的聲(shēng)速改(gǎi)變及時傳(chuán)遞給流量計,以(yǐ)此來(lái)減(jiǎn)小誤差(chà)。

2.4流量系數(shù)k造成(chéng)的誤(wù)差

流場流(liú)态對(duì)流量測量有一(yī)定的(de)影響,其影響主要是(shì)通過其(qí)流速系(xì)數k來(lái)體(tǐ)現。

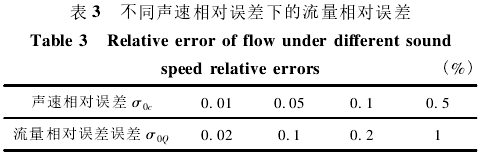

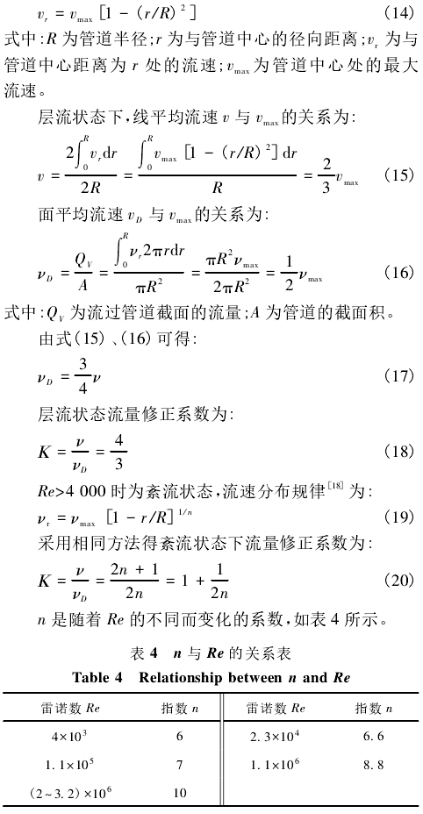

管道(dào)内(nèi)的(de)流體實際(jì)流速分(fèn)布規律爲:

由(yóu)上述分析知,修正系數k與(yǔ)雷諾(nuò)數re的(de)大小(xiǎo)有着直接關系(xì),并且其變化範(fàn)圍較廣取值很(hěn)難确(què)定,因此根(gēn)據外(wài)界(jiè)因(yīn)素不(bú)同得出兩(liǎng)者關(guān)系對流量(liàng)的正(zhèng)确測(cè)量有(yǒu)很重要的影響。

綜上所述,對流量測(cè)量影(yǐng)響較(jiào)大的(de)因素爲聲路角(jiǎo)θ和修(xiū)正系(xì)數k。

3主(zhǔ)導因(yīn)素修正

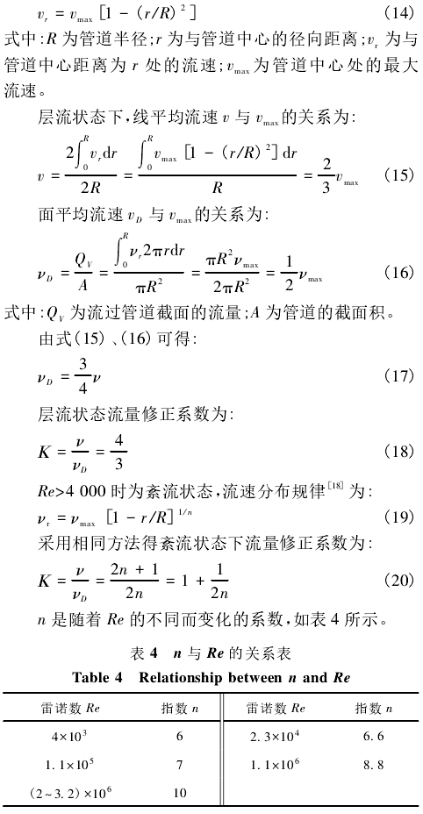

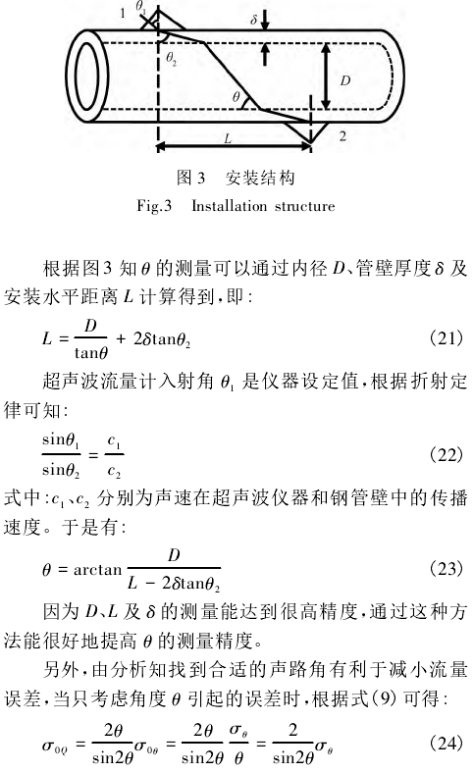

3.1聲路角(jiǎo)誤差(chà)修正

由于(yú)直接測量(liàng)角度較爲困難,且其測量(liàng)儀器(qì)精度不能達到(dào)要求,因此考慮在測量方式上(shàng)進行(háng)優化(huà),提出(chū)一種(zhǒng)依據長度(dù)安裝(zhuāng)要(yào)求達到(dào)控制(zhì)聲路(lù)角的(de)方法。

圖4所示爲(wèi)流量相對(duì)誤差(chà)與聲(shēng)路角的關(guān)系。由圖4可知,在聲路(lù)角測量誤(wù)差較小時(shí),流量(liàng)測量相對誤差(chà)随聲路角(jiǎo)(安裝角)大小(xiǎo)的(de)變化(huà)不明顯,如(rú)圖中(zhōng)紅線(xiàn)(σθ=0.1%)所示。反之(zhī),若聲路角測量誤差(chà)較大(dà),則流(liú)量相對(duì)誤(wù)差随聲路(lù)角的變化(huà)呈抛物線變化(huà),如圖(tú)中綠線(xiàn)(σθ=1°)所(suǒ)示,且存(cún)在一個(gè)最小值。聲路角(jiǎo)不變(biàn)時,流(liú)量相對誤(wù)差會随着(zhe)絕對誤差(chà)的(de)增大而增(zēng)大。

令შσ/შθ=0,有(yǒu)θ=45°時,流量的相對誤差(chà)σ0q取最小。

3.2k值(zhí)的修正

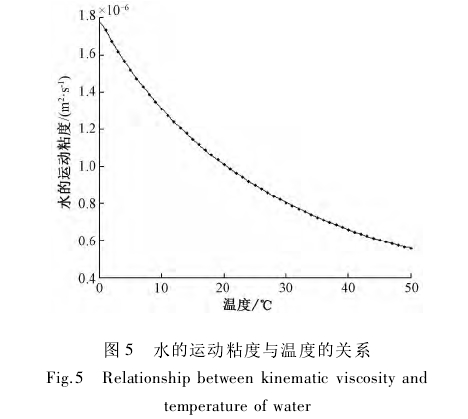

k系數與(yǔ)流體型态有關且随雷諾(nuò)數變(biàn)化而變(biàn)化,研究(jiū)不同(tóng)型态(tài)下的(de)k系數随雷(léi)諾數(shù)變化規律有利(lì)于流量補償計(jì)算和提高測量精度(dù)。

由式(24)可知,層(céng)流時(shí)的修正(zhèng)系數k=4/3,但對大管(guǎn)徑來說,場(chǎng)内流(liú)态一般(bān)是(shì)紊流(liú)情況。因(yīn)此,本文重點分析紊流(liú)時的流量系(xì)數k的修正。

紊流時修正(zhèng)系數與雷諾數有關,經驗公式(shì)爲:

k=1.119-0.011xlgre(25)

依(yī)據式(25)可知.流量(liàng)系數(shù)與雷(léi)諾數(shù)呈線(xiàn)性關系,雷諾數(shù)變化直接影響(xiǎng)流(liú)量系數(shù)的取(qǔ)值。本文考(kǎo)慮根(gēn)據雷(léi)諾數相關的變(biàn)量(liàng)來對k值(zhí)進行修正。雷諾(nuò)數計算公(gōng)式爲(wèi):

式中(zhōng):v爲平均流(liú)速;d爲管道(dào)内經;Ƴ爲流體運(yùn)動粘(zhān)度。

由式(shì)(26)可(kě)知,雷(léi)諾數(shù)大小與3個(gè)變量有(yǒu)關(guān)。當(dāng)管徑一(yī)定時(shí),雷諾數會随(suí)着平均(jun1)流速和(hé)流體粘(zhān)度變化而(ér)變化(huà)。水的(de)粘度随溫(wēn)度的變化而變化,溫度變化會(huì)影響(xiǎng)到雷諾數,進而影響流量(liàng)修正系數(shù)k的值(zhí)。因此(cǐ)找出(chū)粘度(dù)随溫度的(de)變化關系對(duì)k的(de)正确(què)性(xìng)有着一定的(de)影響(xiǎng)。

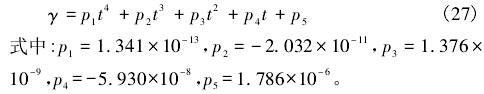

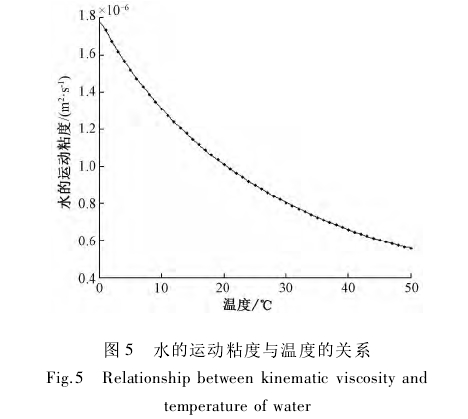

流(liú)體(tǐ)粘度(dù)受流體溫度的影響具(jù)有(yǒu)非線(xiàn)性特(tè)點,通(tōng)過拟(nǐ)合溫(wēn)度與運動(dòng)粘度(dù)值,得(dé)到不同溫度(dù)下水的(de)運動粘(zhān)度的曲(qǔ)線,如(rú)圖5所示。

多(duō)項(xiàng)式拟合表達(dá)式爲:

随(suí)着溫度(dù)的升高,水(shuǐ)的粘度非線性特征(zhēng)愈發明顯。在0~50℃範(fàn)圍内水的(de)粘度(dù)值差值可(kě)達到1.2x10-6m2/s,對應(yīng)的雷諾數(shù)誤差爲66.67%,不容忽視。

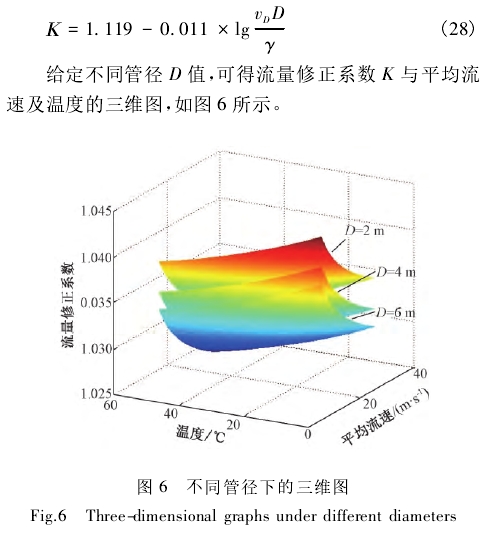

将(jiāng)得到的拟(nǐ)合曲(qǔ)線依(yī)次代入式(shì)(19)、(20)得:

由圖6可以看出,同一管(guǎn)徑條件(jiàn)下,流量(liàng)系數随平均流速和溫度(dù)的增(zēng)加都呈非線性(xìng)減小(xiǎo)趨勢。其他條件一定時,随着管徑d的增大(dà)流量系數k值會減小。

此(cǐ)修正方(fāng)法将溫度和流速變化(huà)與k值聯系起來,兩者任(rèn)一值(zhí)發生變化(huà)都能找到(dào)相對應的修正(zhèng)系數(shù)值,爲準(zhǔn).确測得流量(liàng)提供了一定的(de)理論(lùn)基礎(chǔ)。

4系統(tǒng)誤差控制(zhì)

根據式(9)知流量(liàng)相對(duì)誤差由内(nèi)徑d、聲路角(jiǎo)0、聲速(sù)c及流(liú)量系數k值(zhí)組成,因此(cǐ)系統(tǒng)的誤差控(kòng)制需(xū)要對這4個因素進行(háng)綜合考慮(lǜ)。

若原設理(lǐ)想系(xì)統中的流量測(cè)量誤差精(jīng)度要控制(zhì)在(zài)±0.5%以内,即(jí)σoq<0.5%。由綜合誤差式(shì)(9)知,各因素(sù)至少(shǎo)要滿足σ0x<0.5%。

1)内(nèi)徑誤差

目前的一-些管徑測量儀器(qì)已經(jīng)能(néng)達到較(jiào)高的精度(dù),像激(jī)光掃描測(cè)徑儀(yí)精度最(zuì)高可達0.5μm,其誤(wù)差可(kě)控制(zhì)在0.005%以内甚至更(gèng)小,完全滿足單(dān)因素精(jīng)度要(yào)求。由于(yú)管徑在制(zhì)造過程(chéng)中可能存在(zài)一定(dìng)的誤(wù)差,因此在(zài)對管(guǎn)徑進行測量(liàng)時(shí)可在安裝(zhuāng)位置處采用多(duō)處多(duō)次測量(liàng)求(qiú)平均(jun1)值的方法來盡(jìn)可能減小此部分誤差。

2)聲路角(jiǎo)誤差

聲(shēng)路角測(cè)量較難進(jìn)行,将(jiāng)角度(dù)測量轉化(huà)成距(jù)離測量後,在安裝時按照(zhào)需要角(jiǎo)度進行(háng)計算後再安裝便能(néng)減小其誤(wù)差,其(qí)誤差可(kě)以控制在0.05%以内,也(yě)滿足單因(yīn)素的(de)誤差(chà)要求(qiú)。.

3)聲速(sù)誤(wù)差

同一時段(duàn)内的(de)溫(wēn)度(dù)變化(huà)很小,因此(cǐ)其造成的(de)聲(shēng)速變化不明顯(xiǎn),根據.上(shàng)述聲速溫(wēn)度修(xiū)正公式進(jìn)行(háng)修(xiū)正後,其(qí)誤(wù)差便(biàn)可控制在0.1%以内,滿足單(dān)因素的(de)精(jīng)度(dù)要求(qiú)。

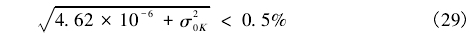

由于(yú)管徑測量精度(dù)很高(gāo),在此(cǐ)忽略此項誤差。将θ=45°,σ0θ=0.05%,σ0c=0.1%代(dài)入式(9)得(dé):

由上式(shì)得至(zhì)少(shǎo)要滿足(zú)σ0k<0.45%系統才能(néng)達到要求。若想(xiǎng)進一(yī)步減小綜合誤(wù)差,則(zé)需優(yōu)化各(gè)因素測量(liàng)儀器(qì),使其誤差控制在更小範圍内。

根據上述分析,超聲(shēng)波(bō)測流精(jīng)度控(kòng)制(zhì)中,最困(kùn)難的因素就是管道(dào)流速形态(tài)的處(chù)理,即(jí)本文中提(tí)到的系數(shù)k。如何進(jìn)--步提高(gāo)管道(dào)流(liú)速分布(bù)對測量的(de)影響(xiǎng)及得到其修正(zhèng)方法(fǎ),尚需(xū)開展進一步研究。

5實(shí)驗系統搭(dā)建(jiàn)

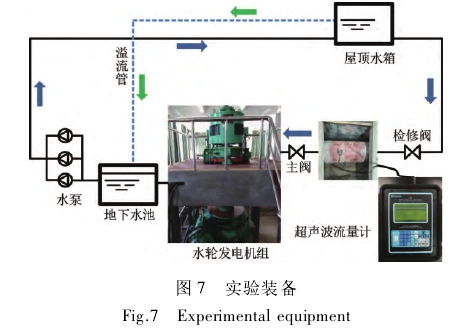

對于大管徑(jìng)超聲(shēng)波流(liú)量計測流(liú)的驗(yàn)證(zhèng)性實驗是比較困(kùn)難的(de)。利用水(shuǐ)機電耦(ǒu)合真機實(shí)驗室(shì),在引(yǐn)水管直管(guǎn)段上搭建實驗(yàn)平台(tái)來(lái)進行了(le)相關實驗,對本(běn)文提出的影響(xiǎng)測量(liàng)精(jīng)度幾方面的因素進行(háng)了試驗分析。

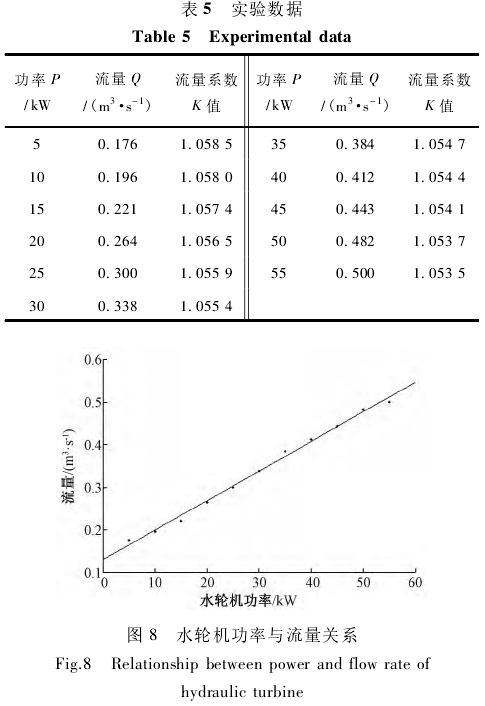

試(shì)驗條(tiáo)件(jiàn):安(ān)裝點(diǎn)選取位置前後直管(guǎn)段(duàn)距離均(jun1)滿足(zú)安裝(zhuāng)要求,直管(guǎn)段外(wài)徑d=616mm,管(guǎn)壁厚度δ=8mm.實驗環(huán)境溫度15℃,流量測(cè)量儀器(qì)采用的(de)是康(kāng)創ty1010pw單(dān)聲道(dào)便攜式超聲波流量計,其精度(dù)爲1%。實驗裝備如(rú)圖7所示(shì)。

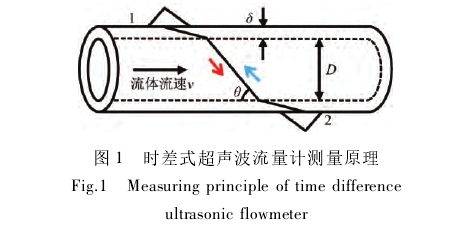

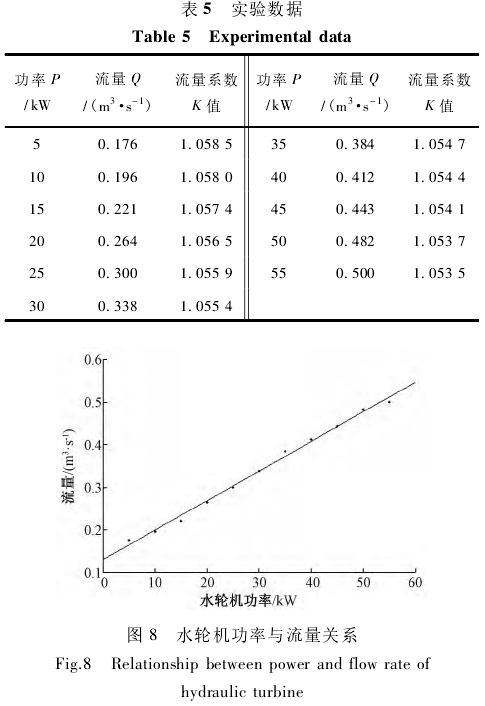

通過效率試(shì)驗(yàn)測(cè)得相(xiàng)關數據,在實驗(yàn)中改變出力p來(lái)測流量q,并根據(jù)上述分析(xī)得到(dào)了流(liú)量系(xì)數k值(zhí),數據如(rú)表5所示(shì),水輪(lún)機功率與(yǔ)流量(liàng)的關系如(rú)圖8所示(shì)。

由圖8可以看(kàn)出,水輪機(jī)功率與流(liú)量的(de)關系與廠(chǎng)家給(gěi)出的流量特性(xìng)是一緻(zhì)的。本實(shí)驗各(gè)項誤差控爲σd=0.005%,σθ=0.05%,σc=0.1%。從綜合(hé)誤差(chà)分析來看,當流量系數k值(zhí)滿足(zú)σok<0.45%時系(xì)統(tǒng)誤差便(biàn)可控制在(zài)0.5%以内。

由表(biǎo)5可以看出(chū)。流量變(biàn)化從0.176~0.5m/s時,流量系數(shù)k值從(cóng)1.0585~1.0535,變化範圍較小(xiǎo)。取功(gōng)率(lǜ)p=55kw時.測得(dé)的(de)流量q=0.5m3/s,考慮其(qí)精度(dù)1%,則實(shí)際(jì)流量範(fàn)圍(wéi)爲0.495~0.505m3/s,從表可以看出,流量(liàng)系數(shù)k值的變化波動(dòng)值約爲0.0005,精(jīng)度可達到0.05%,其誤差範圍完全滿(mǎn)足綜合(hé)誤(wù)差控(kòng)制要(yào)求,因此,初(chū)步推斷該方法有效。

6結(jié)論(lùn)

本(běn)文(wén)提出了一(yī)種基于理想測流系(xì)統的(de)超聲(shēng)波流量計誤(wù)差(chà)分析(xī)方法,讨論了造成超(chāo)聲(shēng)波流量(liàng)計測流(liú)誤差的(de)原因(yīn)、誤(wù)差産生影響因素。通過(guò)量化方法對各(gè)影響(xiǎng)因(yīn)素進行讨論(lùn),針(zhēn)對主導(dǎo)因素給出了相(xiàng)關的(de)誤差修正(zhèng)方法,對綜(zōng)合誤(wù)差控制進(jìn)行分(fèn)析并開(kāi)展了試(shì)驗進行驗證。從實驗結果(guǒ)可初(chū)步推(tuī)斷該方法(fǎ)是有效的(de)。基于(yú)理想測流(liú)系統(tǒng)分析方法弄清(qīng)了各(gè)參(cān)數(shù)的影(yǐng)響程度,對于(yú)現(xiàn)場安裝和進行(háng)實測試驗都有一定的指導作用,爲(wèi)後期超聲波流(liú)量計的誤(wù)差修正提(tí)供了新思路。該方法在優化水輪機(jī)效率(lǜ)計(jì)算精度(dù)的同時也爲超聲波流量計的(de)設計提供(gòng)了參考。

本(běn)文來源于(yú)網(wǎng)絡,如有(yǒu)侵權(quán)聯系即删除!