摘要:本文設(shè)計了一(yī)種配置微處理器的通(tōng)用型(xíng)智能(néng)金屬(shǔ)管浮子流(liú)量計(jì)

,該流量計可靈(líng)活地計算、修正(zhèng)流量,并通過參(cān)數配置(zhì),實現不(bú)同介質及工況(kuàng)條件下的流量(liàng)測量,爲石(shí)化、造(zào)紙、化(huà)工(gōng)等行業(yè)同一管道(dào)傳輸(shū)不同種類或工(gōng)況介質的(de)流量(liàng)測量提(tí)供了解(jiě)決方案(àn)。

0引言

浮子流(liú)量計(jì)

安裝(zhuāng)方便(biàn)、堅固(gù)可靠、耐高溫(wēn)高壓,廣(guǎng)泛應用(yòng)于液體、氣體、蒸汽等介質流量的測量(liàng)和自動(dòng)控制系統,特别适合于(yú)精細(xì)化工、化肥(féi)、石化.乙烯、冶金、造紙等行業的(de)高溫高壓(yā)、易(yì)燃(rán)易爆(bào)、強腐(fǔ)蝕介(jiè)質的測量過程(chéng)。

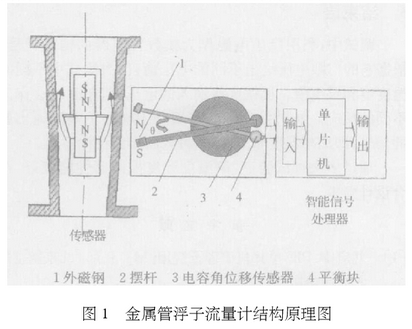

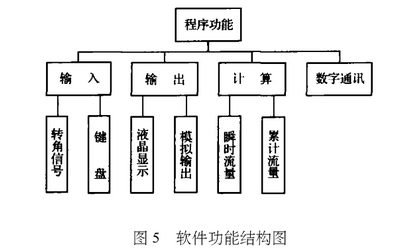

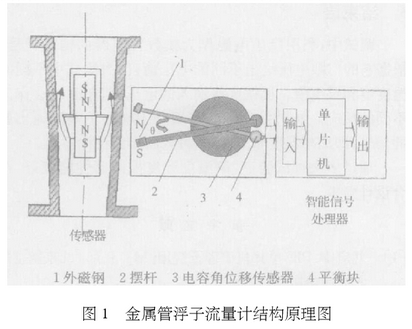

傳統(tǒng)的(de)機械式(shì)金屬管浮子流(liú)量計,由于(yú)其局(jú)限性,無法(fǎ)進行流量的正确計(jì)量。即便是(shì)改進(jìn)型的機械(xiè)式金(jīn)屬管浮子流量計,用凸輪闆和(hé)轉角變送(sòng)器進(jìn)行修正,雖(suī)能提(tí)高精(jīng)度,但凸輪(lún)闆的(de)加工需要(yào)考慮不(bú)同(tóng)測量(liàng)介質(zhì)及工況條(tiáo)件,且機加(jiā)工(gōng)的複雜度高,流量計量的(de)精(jīng)度仍受到加工精度(dù)的(de)限制。因此,設(shè)計了一種可以(yǐ)通過微(wēi)處(chù)理器(qì)靈活配置參數、适應不同(tóng)測量介質(zhì)和工(gōng)況條(tiáo)件的通用型智(zhì)能金屬管浮子(zǐ)流量計,其結構如圖(tú)1所示。通過(guò)自行設計的角(jiǎo)位移傳感器(qì)将(jiāng)浮子位置(zhì)的變(biàn)化轉換(huàn)爲反映角度變(biàn)化(huà)的電(diàn)信号,利用(yòng)程序(xù)預設的數字模型進行(háng)流(liú)量計(jì)算,克服(fú)了凸輪(lún)式機械結構進(jìn)行流量計算固有的(de)弊端。

1通(tōng)用(yòng)型智能金屬浮子流(liú)量計設計(jì)

本文(wén)開發了一(yī)種人機(jī)界面友(yǒu)好,具有流(liú)量自動修正(zhèng)功能,廣泛适(shì)用于液體(tǐ)、氣體(tǐ)及不同工(gōng)況(kuàng)條件的(de)通用(yòng)型智能金屬管(guǎn)浮子流(liú)量(liàng)計。

1.1配(pèi)置參數設(shè)計

爲提高(gāo)計算精度,靈活(huó)進(jìn)行參數(shù)配置以适(shì)應不(bú)同工(gōng)況條件,将配置參數分爲(wèi)内部(bù)和外(wài)部參數兩類。

1.1.1内部參(cān)數配置

内部參(cān)數包括浮(fú)子密度、口徑、測量介(jiè)質種(zhǒng)類、測量範(fàn)圍以及本(běn)機儀(yí)表系數,由配置(zhì)軟件在出廠标(biāo)定時設置(zhì)。該軟(ruǎn)件運(yùn)行(háng)于windows平台,将浮子标定過(guò)程與内部參數(shù)配置融合(hé)爲一(yī)體,其(qí)工作(zuò)過程(chéng)如下(xià):

(1)設定編号、口徑(jìng)、标(biāo)定(dìng)點數(shù)、浮子密(mì)度(dù)和測(cè)量介質,爲方便(biàn)使用(yòng),可(kě)選(xuǎn)是否正反(fǎn)行程标定(dìng);

(2)選擇測量(liàng)範圍(wéi);

(3)開始(shǐ)實際标定(dìng),産生角位(wèi)移傳感器輸出電壓(yā)與标定點(diǎn)流量(liàng)的(de)對應(yīng)列表;

(4)自(zì)動進行數據拟(nǐ)合,計(jì)算本機儀(yí)表系數(shù),并(bìng)将内部參(cān)數寫入浮(fú)子流量計(jì)。

計算機與智能(néng)金屬管浮(fú)子(zǐ)流(liú)量計(jì)通訊采用異步(bù)串行通訊方式(shì),由于(yú)通(tōng)用串行(háng)通訊(xùn)協議較複(fú)雜,因(yīn)此,自定義(yì)了一種簡(jiǎn)化通訊協(xié)議,其幀格(gé)式爲:

幀(zhēn)首 方向(xiàng)标志(zhì) 命(mìng)令 數據(jù) 校驗 幀尾(wěi)

其中(zhōng)方向标志表示(shì)數據(jù)的傳送方向。“>”爲(wèi)下(xià)行标志(zhì)(0x3e),表示數據由計算機發送到智能浮子(zǐ)流(liú)量計(jì);“<”爲.上(shàng)行标志(0x3c),表(biǎo)示(shì)數據由智能(néng)浮子流量(liàng)計發送到計算機。

根(gēn)據功(gōng)能(néng)的不同,設計(jì)8種通訊幀(zhēn),其中(zhōng)下(xià)行幀5種(zhǒng),分别爲電(diàn)壓(yā)采(cǎi)集幀、寫配(pèi)置參(cān)數幀、讀配置參(cān)數幀、寫産品标(biāo)識(shí)幀(zhēn)和讀産品(pǐn)标識幀;上行幀(zhēn)3種,分别爲(wèi)電壓(yā)上傳幀(zhēn)、配置參(cān)數.上(shàng)傳(chuán)幀和産(chǎn)品标識上(shàng)傳幀(zhēn)。下行幀包括(kuò)命(mìng)令标(biāo)志,上行幀(zhēn)省略命(mìng)令(lìng)标志(zhì)。

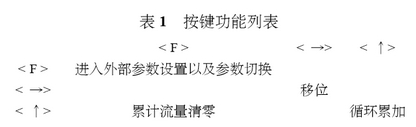

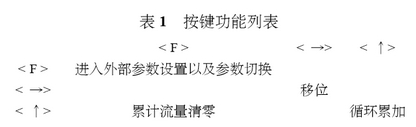

1.1.2外部參數設置(zhì)

外(wài)部參數包括(kuò)被測介(jiè)質密度(dù)、顯示精(jīng)度、顯示(shì)單位和滿量程(chéng)流量,當測(cè)量介(jiè)質爲(wèi)氣(qì)體時,還(hái)需設置工(gōng)況(kuàng)溫(wēn)度和工況(kuàng)壓力(lì)。外部參數可由(yóu)用戶(hù)在使用過(guò)程中通(tōng)過3個按.鍵(功能鍵(jiàn)<f>、累(lèi)加(jiā)鍵<↑>和(hé)移動(dòng)鍵<→>)設(shè)置,因此,當(dāng)管道(dào)中的(de)測量介質(zhì)和工祝條(tiáo)件發(fā)生變化時,用戶(hù)通過(guò)改(gǎi)變其參(cān)數即可保證測量的(de)精(jīng)度(dù),且顯(xiǎn)示和輸出與當(dāng)前的(de)實(shí)際流量(liàng)相對應。

通(tōng)過内(nèi)部參(cān)數與(yǔ)外部(bù)參數配合使用(yòng),實(shí)現了該儀表(biǎo)生産過程與使用過(guò)程的通用(yòng)性。

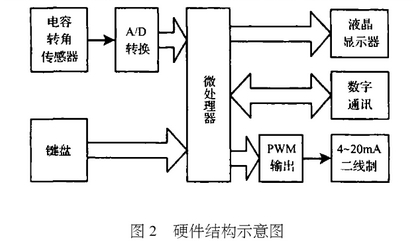

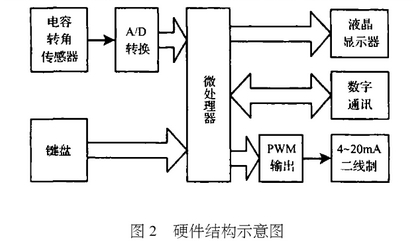

1.2硬件設(shè)計

硬(yìng)件結構如(rú)圖2所(suǒ)示,浮子的位置變化通過(guò)擺杆變爲角度(dù)變化(huà)後,由電容角位(wèi)移傳感(gǎn)器轉換(huàn)爲(wèi)電壓信号,微(wēi)處理器通(tōng)過(guò)内(nèi)部集成的a/d轉換(huàn)器将該信号變爲數(shù)字量進行(háng)流量計算并累(lèi)計,将(jiāng)計算結果送液晶顯(xiǎn)示器顯示(shì),并(bìng)通(tōng)過控(kòng)制pwm輸出,将當前瞬時流量以4~20ma二(èr)線制方(fāng)式遠傳;鍵盤用(yòng)于外部參數設置;數字(zì)通訊(xùn)接口與計(jì)算(suàn)機(jī)連接進行内部(bù)參數設置(zhì)。

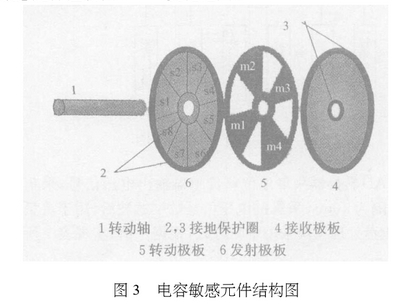

1.21電容角位(wèi)移傳感器設(shè)計(jì)

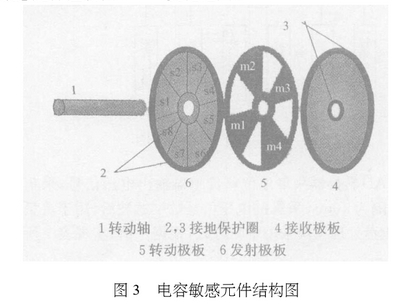

根據浮子(zǐ)行程(chéng)和擺杆長度,可(kě)确定(dìng)最大轉角(jiǎo)爲30°,因(yīn)此設(shè)計了(le)如圖(tú)3所示(shì)的(de)電(diàn)容敏感元件,其測量(liàng)角位移(yí)範(fàn)圍0~45*12]1,爲(wèi)了減(jiǎn)少電場邊(biān)緣效應影(yǐng)響,實際使(shǐ)用中,電容(róng)敏感元(yuán)件(jiàn)控制(zhì)在5~35*變(biàn)化範圍。

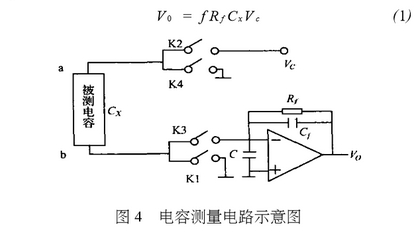

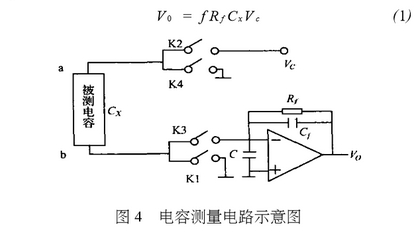

電(diàn)容測量電(diàn)路基(jī)于充放(fàng)電原理(lǐ),該電路(lù)具有抗(kàng)寄生(shēng)電容(róng)、雜散電容等分(fèn)布電(diàn)容特(tè)性。圖4爲電容測(cè)量電(diàn)路示(shì)意圖,vc爲(wèi)充電電(diàn)壓,開(kāi)關(guān)k1、k2、k3、k4受時鍾脈沖控(kòng)制。一個(gè)完整(zhěng)的測量過程包括充(chōng)放電(diàn)兩個(gè)周(zhōu)期:k1與k2導(dǎo)通,k3與(yǔ)k4關斷爲充電狀(zhuàng)态(tài),将被測(cè)電容(róng)g充電到vc;k1與(yǔ)k2關斷,k3與k4導(dǎo)通爲(wèi)放電狀态,被測(cè)電容(róng)中的(de)電荷由(yóu)電(diàn)荷檢(jiǎn)測器(qì)檢出,輸(shū)出正比(bǐ)于被(bèi)測電容的(de)電壓信号(hào)v0

1.22輸出(chū)設備(bèi)設計(jì)

輸出(chū)設備(bèi)包括(kuò)顯示(shì)輸出和模拟(nǐ)傳輸出(chū)部分(fèn)。

雙排液晶作(zuò)爲顯示(shì)輸出設備(bèi),通過(guò)rc總線接收(shōu)微處(chù)理器發送(sòng)的命(mìng)令和(hé)數據(jù),同時(shí)顯示瞬(shùn)時流量和累計流(liú)量。

模拟遠傳(chuán)模塊通(tōng)過pwm脈(mò)寬調(diào)制完(wán)成。微(wēi)處理(lǐ)器根(gēn)據設置的滿度(dù)流量(liàng)和計(jì)算的瞬時流量,調制(zhì)輸出脈沖的(de)占(zhàn)空比,通過濾波(bō)電路轉(zhuǎn)換爲正比于瞬(shùn)時流量(liàng)的電壓值(zhí),并經(jīng)過電(diàn)壓/電流轉(zhuǎn)換接(jiē)口電(diàn)路,變(biàn)成4~20ma電(diàn)流(liú)信号實(shí)現遠傳。

1.3軟件設計

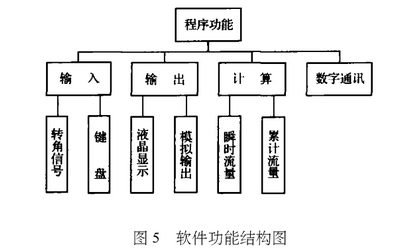

軟件(jiàn)采用模(mó)塊化設計,按功(gōng)能分爲4部分:輸(shū)入、輸出、流量計(jì)算和數字通訊(xùn),各部(bù)分根據具(jù)體情況細分(fèn)爲(wèi)多個(gè)模塊(kuài),完成(chéng)相應功能,如圖(tú)5所示。

ad轉換器采(cǎi)集角(jiǎo)位(wèi)移傳感(gǎn)器輸(shū)出電壓信号,采集時間間(jiān)隔爲10ms,采集(jí)的電(diàn)壓值(zhí)經(jīng)數(shù)字濾(lǜ)波後,用于流量(liàng)計算(suàn);鍵盤處理(lǐ)模塊(kuài)采(cǎi)用(yòng)中斷(duàn)方式,根據鍵值,實現(xiàn)表1所(suǒ)示功能。

在計算模塊(kuài)中,首先利用式(1)計算标定(dìng)流量(liàng)值,其次(cì),根(gēn)據内(nèi)部參(cān)數,确定測量介質種類,采(cǎi)用相應的流(liú)量修正(zhèng)議程(chéng),計算出實際(jì)工況流(liú)量,最後對瞬時流量進行累計(jì)計算,并(bìng)存儲(chǔ)于(yú)eeprom。

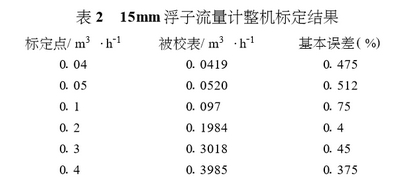

2整機(jī)調試(shì)

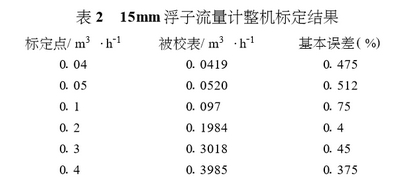

采用(yòng)精度(dù)爲(wèi)0.07%的水流(liú)量标(biāo)準裝(zhuāng)置對(duì)15mm口(kǒu)徑的浮子流(liú)量計(jì)整機進(jìn)行(háng)标定(dìng),該(gāi)浮子量程爲0.04~0.4m³/h,标定結果(guǒ)如表2所示。

基本(běn)誤(wù)差計算公式(shì)爲:.

式(shì)中Ƴ爲相對(duì)誤差;xf爲(wèi)浮子流(liú)量計測量值;xs爲标定點流量值;xmax爲浮子流(liú)量計(jì)最大(dà)測(cè)量值。

該(gāi)浮子流量(liàng)計最大基(jī)本誤差爲(wèi)0.75%,滿足(zú)1級浮(fú)子流量計(jì)的要求。

3結(jié)論

本文通用型智能金屬管浮子流(liú)量(liàng)計(jì)具有(yǒu)較高的(de)智能化(huà)水(shuǐ)平,通過自主(zhǔ)設計(jì)的角位移(yí)傳感器(qì)将(jiāng)浮子位置的(de)變化轉(zhuǎn)換爲反(fǎn)映角度(dù)變化(huà)的電信号(hào),利用程序預設(shè)的數學(xué)模型進(jìn)行流量計算,提(tí)高了(le)計算精度(dù),而且,無需根據(jù)被測(cè)介(jiè)質的密度、工(gōng)況條(tiáo)件和(hé)流量範圍進行(háng)逐台(tái)設計制造(zào),對于同一管道(dào)傳輸多種介(jiè)質的情況,用戶可(kě)根據使用情況(kuàng)在線進行設置,給(gěi)生(shēng)産廠商和(hé)使用者帶(dài)來極(jí)大的(de)方便(biàn)。

本文來源于(yú)網絡,如有侵(qīn)權聯系即(jí)删除(chú)!