|

|

|

|

聯系(xì)方式

|

| 電話(市場部(bù)): |

| (拓展部(bù)): |

| 傳真(zhēn): |

|

節(jiē)假日商(shāng)務聯系電話:

何(hé)經(jīng)理: 劉(liú)經理: |

| 郵(yóu)編:211600 |

| 網址:/ |

| http://yinhangzhaopin.cc/ |

| e-mail:china-suke@yinhangzhaopin.cc |

| sukeyb@yinhangzhaopin.cc |

|

地址:江(jiāng)蘇省金湖縣工(gōng)業園區環(huán)城西(xī)

路269号(hào) |

|

|

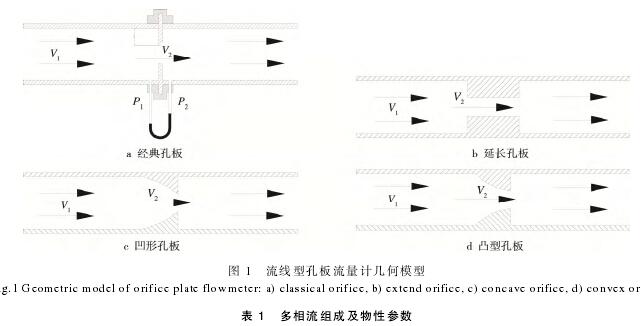

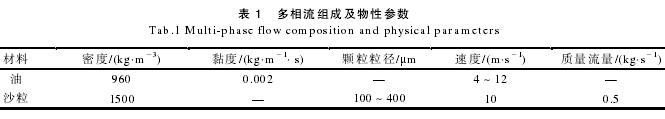

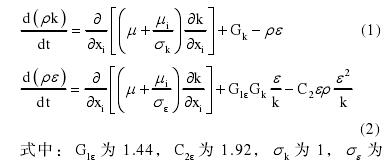

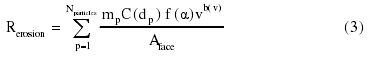

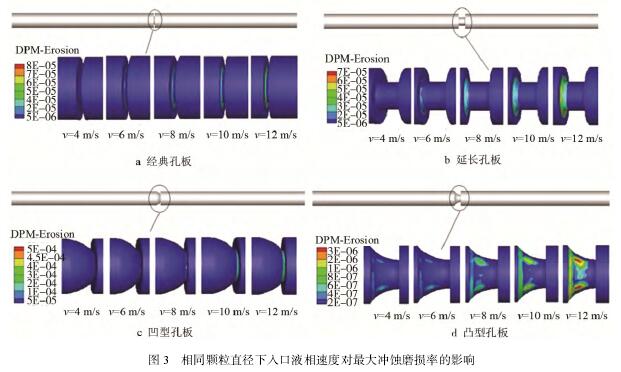

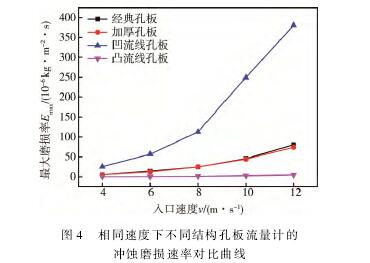

您現在的(de)位置 > 首(shǒu)頁 > 行業(yè)新聞 > 流線型孔(kǒng)闆流量計(jì)液固沖蝕(shí)磨(mó)損數值(zhí) |

|

|

|